| Tipul de oțel | Oțel pentru matrițe: |

| Standard |

|

| Specificații de producție | Tablă de oțel, tablă, bobină, bară plată, bară rotundă, bandă de oțel, sârmă, toate tipurile de piese forjate. |

| Prelucrare | Cotitură Frezare Măcinare Găurire adâncă: lungime maximă 9,8 metri. |

| Gama de lucru | Bare rotunde din oțel: 1 mm până la 2000 mm Oțel de formă pătrată: 10 mm până la 1000 mm Placă/foaie de oțel: 0,08 mm până la 800 mm Lățime: 10 mm până la 1500 mm Lungime: Putem furniza orice lungime în funcție de cerințele clientului. Forjare: Arbore cu flancuri/țevi/tuburi/șuruburi/gogoși/cuburi/alte forme Țevi: Diametru exterior: φ4-410 mm, cu grosimi ale peretelui cuprinse între 1 și 35 mm. |

| Tratament termic | Normalizare, Recoacere, Revenire, Călire, Călire și revenire, Condimentare, Călire superficială, Cementare |

AWS E10015-D2 COMPOZIȚIE CHIMICĂ ȘI PROPRIETĂȚI MECANICE:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0,6 | 1,65-2,0 | 0,03 | 0,03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Alte |

PROPRIETĂȚI MECANICE:

| Proprietăți | Condiții | ||

| Temperatura (°C) | Tratament | ||

| Densitate (×1000 kg/m3) | 7,7-8,03 | 25 |

|

| Raportul lui Poisson | 0,27-0,30 | 25 |

|

| Modul de elasticitate (GPa) | 190-210 | 25 |

|

| Rezistență la tracțiune (Mpa) | 1158 | 25 | călit în ulei, cu granulație fină, revenit la 425°C |

| Rezistență la curgere (Mpa) | 1034 | ||

| Alungire (%) | 15 | ||

| Reducerea suprafeței (%) | 53 | ||

| Duritate (HB) | 335 | 25 | călit în ulei, cu granulație fină, revenit la 425°C |

| Proprietăți | Condiții | ||

| Temperatura (°C) | Tratament | ||

| Conductivitate termică (W/mK) | 42,7 | 100 | |

| Căldură specifică (J/kg-K) | 477 | 50-100 | |

PROPRIETĂȚI FIZICE:

| Cantitate | Valoare | Unitate |

| Expansiune termică | 16 - 17 | e-6/K |

| Conductivitate termică | 16 - 16 | W/mK |

| Căldură specifică | 500 - 500 | J/kg.K |

| Temperatura de topire | 1370 - 1400 | °C |

| Temperatura de funcționare | 0 - 500 | °C |

| Densitate | 8000 - 8000 | kg/m3 |

| Rezistență | 0,7 - 0,7 | Ohm.mm²/m |

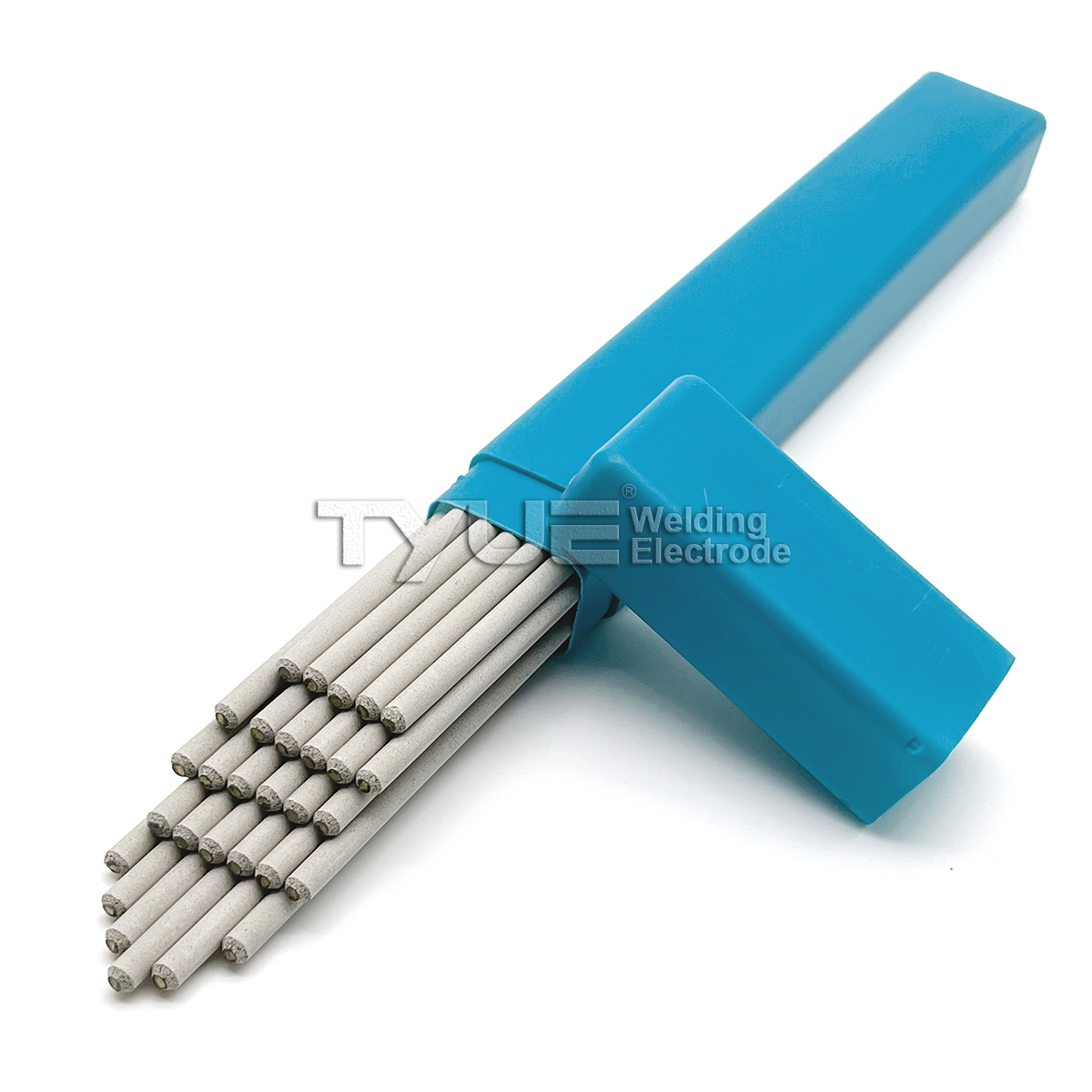

Electrozi de sudură cu acoperire cu conținut scăzut de hidrogen și sodiu E7015-G

DESCRIERE:

Este o tijă de sudură din oțel pentru temperatură joasă, cu un strat de hidrogen cu conținut scăzut de sodiu și nichel. Sudarea în poziție completă se poate realiza prin conexiune inversă de curent continuu. La -80°C, metalul de sudură are încă o rezistență bună la impact.

UTILIZĂRI:

Structură sudată din oțel 1.5Ni, funcțională la -80°C.

COMPOZIȚIE CHIMICĂ A METALULUI DEPUS:

| C | Mn | Si | Ni | S | P | |

| Standard | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Test | 0,045 | 0,60 | 0,27 | 1,80 | 0,010 | 0,015 |

PERFORMANȚA MECANICĂ A METALULUI DEPUS:

| Rezistență la tracțiune Rm (MPa) | Rezistență la curgere (MPa) | Alungire A (%) | Valoare de impact Akv -80°C (J) | |

| Standard | ≥490 | ≥390 | ≥22 | ≥27 |

| Test | 530 | 445 | 30 | 100 |

CURENT DE REFERINȚĂ (CC+):

| Diametru (mm) | 3.2 | 4.0 | 5.0 | |

| Lungime (mm) | 350 | 400 | 400 | |

| Curent (A) | 90-120 | 140-180 | 180-210 |

| E12015-G | Conform cu GB E8515-G Corespunzător cu AWS E12015-G |

Introducere: E12015-G este un tip de electrod din oțel de înaltă rezistență, slab aliat, cu acoperire de tip sodiu cu conținut scăzut de hidrogen. DCRP (polaritate inversată în curent continuu). Sudare în toate pozițiile.

Aplicații: Se utilizează pentru sudarea structurilor din oțel slab aliat de înaltă rezistență, cu o rezistență la tracțiune de aproximativ 830 MPa.

Compoziția chimică a metalului depus (%)

| Compoziție chimică | C | Mn | Si | S | P | Mo |

| Valoare garantată | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Rezultat general | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Proprietățile mecanice ale metalului depus

| Element de testare | Rm(MPa) | ReL sauRp0.2(Mpa) | O(%) | KV2(J) |

| Valoare garantată | ≥830 | ≥740 | ≥12 | —(temperatură normală) |

| Rezultat general | 860~950 | ≥750 | 12~20 | ≥27 |

Conținut de hidrogen difuzibil în metalul depus: ≤5,0 ml/100 g (cromatografie)

Inspecție radiografică cu raze X: Ⅰgrad

INSTRUCŢIUNI:

1. Electrozii trebuie coapți la 350-400℃ timp de o oră înainte de sudare, introduși într-o cutie izolatoare și aplicați imediat ce este nevoie.

2. Petele de pe sudură, cum ar fi rugina, trebuie îndepărtate, iar sudura trebuie preîncălzită la aproximativ 200 ℃.

3. Sudura poate fi revenită la 600-650 ℃ după sudare pentru a elimina tensiunea internă.